Economia e scuola

Termografia in azienda, la miglior prevenzione per gli incendi

Termografia, la miglior prevenzione per gli incendi, una delle tipologie di incidente (e di danno) più frequente. In particolare per quel che riguarda le aziende.

La maggior parte delle persone, però, non ha probabilmente chiara la dimensione di un fenomeno i cui numeri sono in allarmante crescita. Si pensi che nel 2017, ultimo anno di cui si hanno i dati disponibili da parte dei Vigili del Fuoco, sono stati segnalati, tra incendi ed esplosioni, ben 325.941 casi, il che significa una media di 893 al giorno: con una crescita, rispetto al 2016, del 33,7% e addirittura del 45,9% considerando la media dell’ultimo quinquennio. Quelli per cause elettriche sono stati 11.796.

Termografia in azienda, la miglior prevenzione per gli incendi

Di fronte a questi dati viene in mente una pubblicità radiofonica che suggerisce, dopo un’alluvione o un incendio, di chiamare una famosa società specializzata nella gestione di sinistri e, quindi, nel ripristino delle macchine e delle attività aziendali. Ma, anziché individuare chi può aiutare un’azienda a tornare alla normalità, non sarebbe meglio darsi da fare per prevenire il disastro, per impedire che questo avvenga? Per quel che riguarda gli incendi, questo è sicuramente possibile: la parola magica è termografia!

Prevenire è meglio che…

No, non è una parolaccia; e tanti imprenditori già lo sanno e hanno sottoposto la loro azienda ad un’analisi approfondita. Molti, poi, hanno magari visto in funzione qualche termocamera all’entrata di un aeroporto o di un museo. E per qualcuno è stato davvero una fortuna, com’è successo a una donna al museo di Edimburgo: la termocamera le ha individuato un’area di aumentata temperatura al seno, rivelatasi poi un tumore, e le ha così permesso di intervenire e curarlo in tempo.

Ma, andiamo con ordine. Innanzitutto, come si diceva, è proprio necessario arrivare all’incidente per intervenire? Non sarebbe meglio una salutare manutenzione? Non solo quella correttiva, cioè quando non se ne può fare a meno perché si è in presenza di un guasto o di un’avaria che obbligano alla sostituzione del componente o dell’apparecchiatura. E non basta più nemmeno una manutenzione preventiva sporadica, magari per sostituire componenti che si presume stiano per esaurire il loro compito. Occorre, invece, una prevenzione predittiva programmata, che, attraverso specifiche tecniche, consenta di individuare sintomi e segnali dell’impianto che indicano la necessità di specifici interventi manutentivi.

Cos’è la termografia

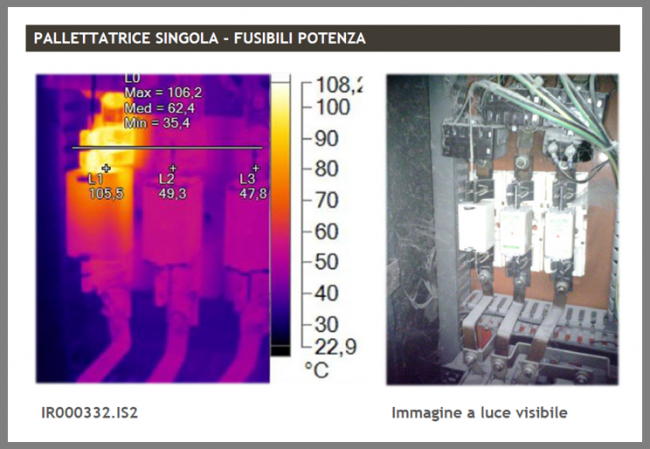

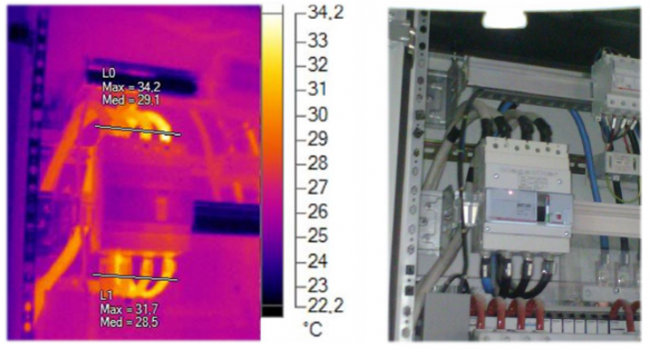

Ecco, una di queste tecniche è, appunto, la termografia a infrarossi, che fonda la sua azione sul fatto che tutti i corpi emettono radiazioni elettromagnetiche secondo la propria temperatura. Esistono, infatti, delle moderne apparecchiature portatili (speciali telecamera a raggi infrarossi) che consentono, senza arrestare il ciclo produttivo aziendale, di rilevare la temperatura presente in tutti i punti di un impianto e di trovare punti caldi anomali sulle principali apparecchiature elettriche, invisibili ad occhio nudo: si tratta di criticità e componenti elettrici a rischio o sotto eccessivo sforzo che sviluppano un calore anomalo e di cui si può, quindi, rilevare il malfunzionamento, ad esempio dei fusibili surriscaldati o cavi di collegamento sottodimensionati.

Ecco, una di queste tecniche è, appunto, la termografia a infrarossi, che fonda la sua azione sul fatto che tutti i corpi emettono radiazioni elettromagnetiche secondo la propria temperatura. Esistono, infatti, delle moderne apparecchiature portatili (speciali telecamera a raggi infrarossi) che consentono, senza arrestare il ciclo produttivo aziendale, di rilevare la temperatura presente in tutti i punti di un impianto e di trovare punti caldi anomali sulle principali apparecchiature elettriche, invisibili ad occhio nudo: si tratta di criticità e componenti elettrici a rischio o sotto eccessivo sforzo che sviluppano un calore anomalo e di cui si può, quindi, rilevare il malfunzionamento, ad esempio dei fusibili surriscaldati o cavi di collegamento sottodimensionati.

In questo modo è possibile intervenire sui punti critici rilevati o sui potenziali problemi che potrebbero verificarsi, ottimizzando l’affidabilità e la sicurezza degli impianti ed evitando fermi produttivi inaspettati, come un black out, e, nella peggiore delle ipotesi, un incendio.

Quanti vantaggi!

E’ indubbio che un intervento di questo genere comporta notevoli vantaggi. Innanzitutto non è assolutamente invasivo: mentre i tecnici fanno le valutazioni termografiche, in azienda si lavora normalmente, nessuna macchina viene fermata, tutto continua a funzionare a pieno ritmo e la produzione non subisce alcun tipo di rallentamento. Si pensi che i rilievi termografici si possono addirittura fare a una distanza di alcune decine di metri, in tempi veloci e con un rapporto costi-benefici significativo. Il tema costi non è, infatti, indifferente. Beh, si tenga conto che per un controllo di questo genere siamo in un ordine di spesa di qualche centinaia di euro se fatto da tecnici qualificati che, per essere abilitati a eseguire queste verifiche, devono avere un certo livello di preparazione oltre che una doppia certificazione. Un costo, quindi, non solo sostenibile, ma sicuramente raccomandabile, perché individuare e riparare un collegamento elettrico imperfetto, prima che la macchina subisca un danno, significa evitare maggiori costi per la sua sostituzione, oltre alla spesa per il ripristino delle condizioni di esercizio dell’impianto e le perdite causate dalla sua fermata.

Ne tengono conto anche assicurazioni e Inail

Senza dimenticare che alcune compagnie assicurative offrono premi vantaggiosi alle aziende che dimostrano di utilizzare la termografia a infrarossi come tecnica di prevenzione dei guasti e che anche l’Inail prevede uno sconto (fino al 28% in base alla dimensione aziendale) sul premio annuo dovuto per le imprese che tengono sotto controllo con periodiche verifiche i propri impianti elettrici.

Oggi, tutti i medici, consigliano un periodico controllo per essere sempre in forma. In realtà, il check up, non lo devi fare solo tu, ma anche la tua azienda, per monitorare lo stato di salute dell’impianto analizzato. E starete bene entrambi!

Continua a leggere le notizie di Notizia Oggi Borgosesia e segui la nostra pagina Facebook